随着化工行业的发展,防水防腐漆的需求量也越来越大。 在众多的防腐涂料中,环氧煤沥青防腐漆因其优异的防腐性能和耐候性被广泛应用于化工行业的防腐涂料中。 那么,环氧煤沥青防腐漆的配比和施工方案应该如何确定呢?

一、环氧煤沥青防腐漆的配比

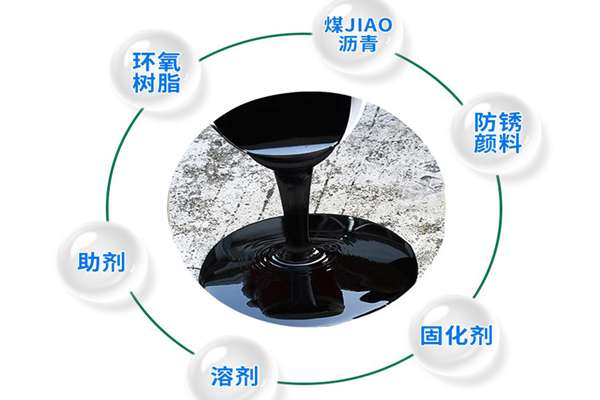

环氧煤沥青防腐漆是由环氧树脂、煤沥青、溶剂和助剂等成分组成的防腐涂料。 环氧树脂是主要的基料,它的特性决定了漆膜的硬度、耐化学腐蚀性和附着力等;煤沥青是一种优良的防腐剂,它能够提高漆膜的抗腐蚀性和抗水性;溶剂和助剂则是起到稀释和调节漆膜性能的作用。

环氧煤沥青漆的配比应该根据具体的使用要求来确定。 一般而言,环氧树脂的用量在总配比中占比较大的比例,煤沥青的用量则在20%~30%之间,溶剂的用量则根据涂装的方式和环境条件来确定。 此外,还需要添加适量的助剂来调节漆膜的性能,如增稠剂、防沉淀剂、干燥剂等。

二、环氧煤沥青防腐漆的施工方案

1.表面处理

环氧煤沥青防腐漆的施工前必须对被涂物表面进行处理。 一般而言,表面处理的方法有喷砂、水磨、机械打磨等。 处理后的表面应该清洁干净,无油、无污渍、无锈蚀。

2.底漆涂装

底漆的涂装是环氧煤沥青防腐漆施工中的重要环节。 底漆的作用是增加涂层的附着力、提高漆膜的耐腐蚀性和防潮性。 底漆的涂装应该均匀、充分,一般涂装厚度为30~50μm。

3.中涂涂装

中涂的涂装是环氧煤沥青防腐漆施工中的核心环节。 中涂的作用是提高漆膜的厚度和耐腐蚀性。 中涂的涂装应该均匀、充分,一般涂装厚度为100~150μm。

4.面漆涂装

面漆的涂装是环氧煤沥青防腐漆施工中的最后一个环节。 面漆的作用是增加涂层的美观性和光洁度。 面漆的涂装应该均匀、充分,一般涂装厚度为30~50μm。

5.干燥处理

环氧煤沥青防腐漆施工后需要进行干燥处理。 干燥时间应该根据环境温度、湿度和涂层厚度来确定。 一般而言,干燥时间为24小时。

综上所述,环氧煤沥青防腐漆的配比和施工方案应该根据实际需求来确定。 在施工过程中,应该严格按照操作规程进行施工,确保涂层的质量和性能。